ブレント基板のバターン(配線)の太さを決めるルールとして「1mm 1A」が一般的に使われています。

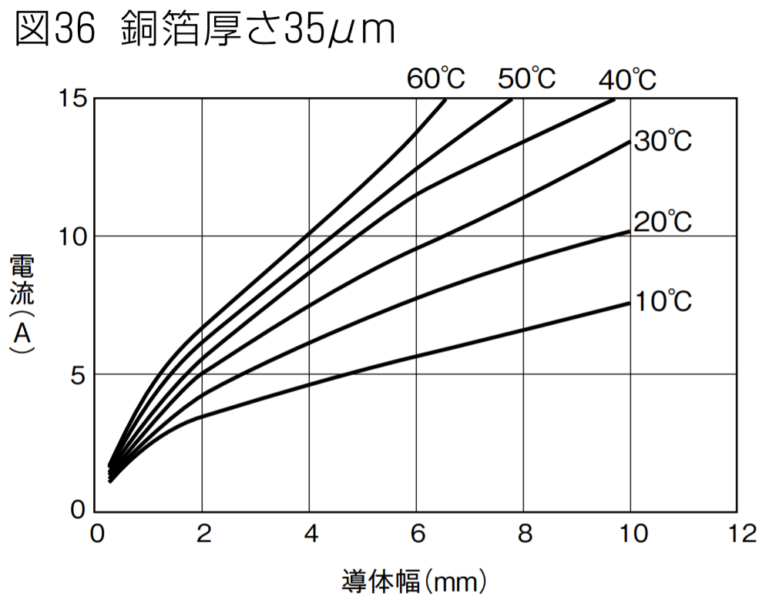

前提条件があって、基板の銅箔厚は35μmで、パターン表面の温度上昇は10℃以内です。

通常基板を作るときは、暗黙の了解として箔厚は35μmで作成します。

さて、基板に10A以上の電流を流すときもやはり「1mm 1A」のルールは適用可能でしょうか。

この答えを探すために、パナソニックの基板材料の特性値を確認してみます。

https://industrial.panasonic.com/content/data/EM/PDF/cbmcatalog_1906_circuit_voltage.pdf

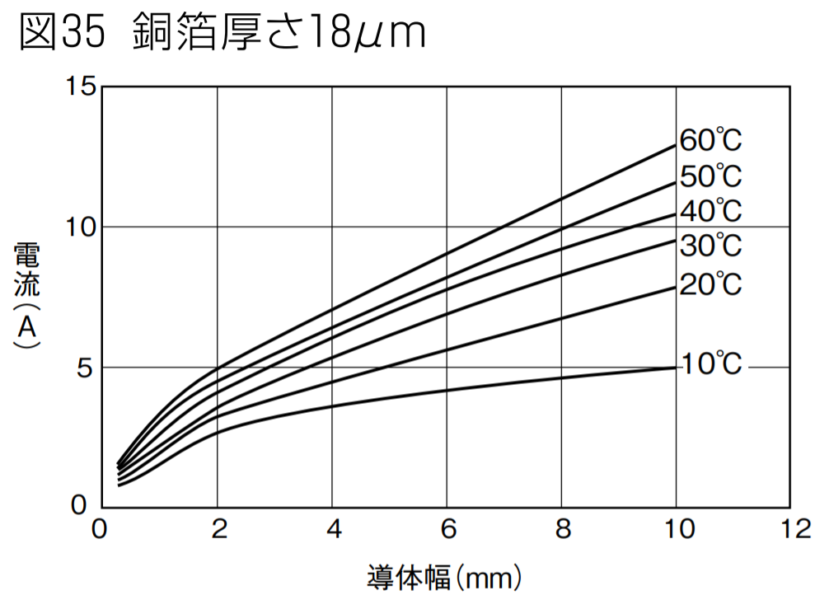

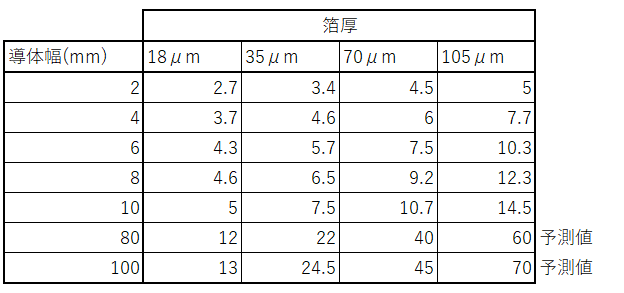

グラフをよく見ると温度上昇が10℃以下となる電流は、すなおに1mm1Aという訳ではなさそうです。

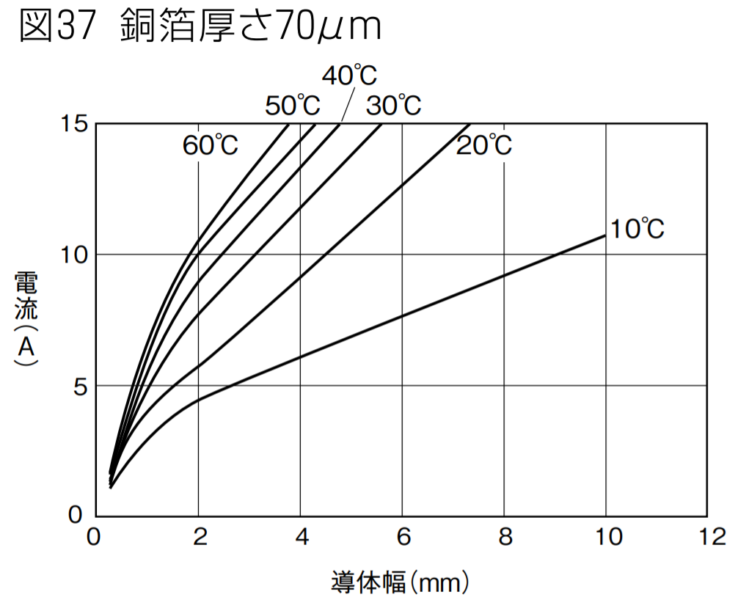

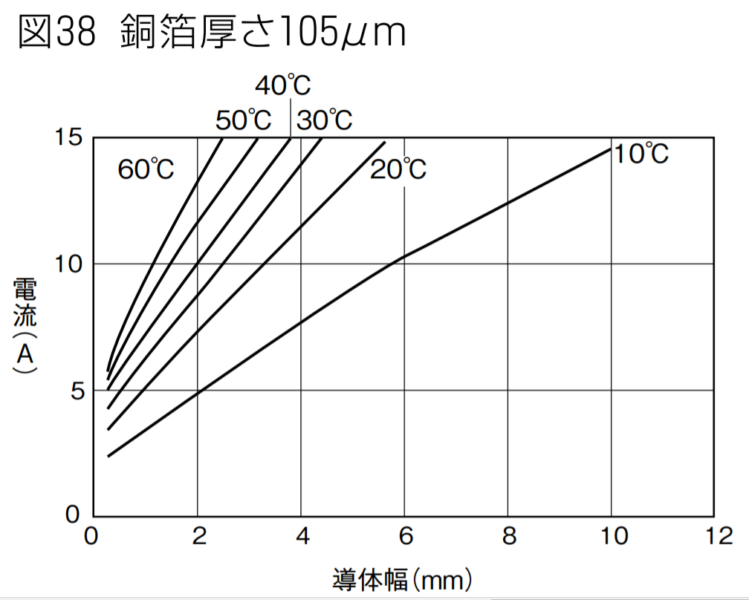

大事なデータなので、パナさんが掲載しなくなっても、ここに残るようにグラフを転載しておきます。

基板の箔厚は通常35μmですが、ここでは105μm時のグラフまで掲載されいています。105μmまでは、特注ではなく発注できるようです。

PCBGOGOなどでは350μmまで選択できるようになっていますが、基材を常時確保できているかどうかは一度メーカに確認する必要があります。

上記のグラフから10Aまでの特性は分かりました。

そしてパターン幅に正比例して電流が増えていくわけではないことも分かります。

では10A以上はというと、データがなく分かりません。

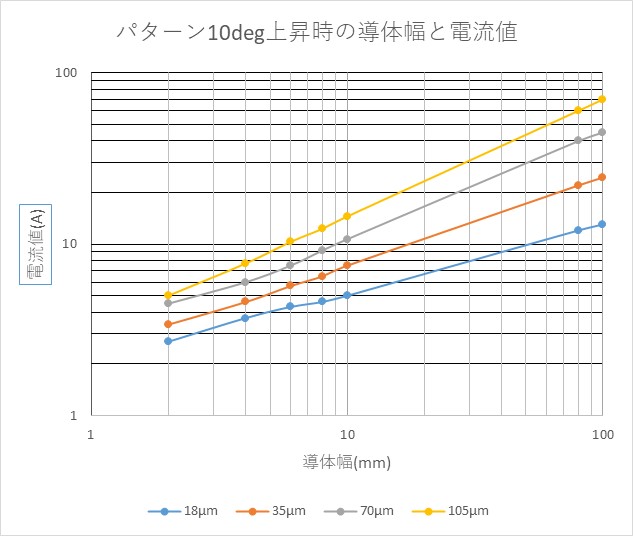

ここで前記のグラフから温度上昇10℃のデータを拾って、10A以上電流が流れたときのパターン幅と電流値をパターン幅100mmまで予測してみました。

電流が結果は以下です。

数字がひと桁違いますので、軸は対数軸にしてあります。

あくまでも予測値なので、実際はどうなのかわかりません。

実際に使う時は基材メーカに一度確認する必要がありそうです。

基板に大電流を流すときは、パターンの表面温度をいかにに下げることができるかが、設計の肝となります。

今まで使った手法は

①裏面のソルダーレジストをはがして、フロー半田し、銅箔に半田を広く付ける。

②ジャンパー線を打って、パターンだけでなく、ジャンパーへも電流経路をつくる。

③半田面に放熱素子を実装し、そこから熱を逃がす。

④ブスバー(お金はかかりますが確実です。)

基板を搭載する環境を見きわめながら、最適な方法で試すと良いと思います。

もちろん一番はお金のかからない①、②の方法です。