抵抗器(以降 抵抗と記載)は回路を構成する上で、最も基本的な素子ですが、構造や形状など種類が豊富で目的にあった選択をする必要があります。抵抗の定格電力(W)は、素子単体の耐力として設定された値のため、たいていの場合はその定格どおりには使用できません。定格どおりに抵抗を使うと、素子の表面温度が上がり、実装されるプリント基板の使用温度を超えてしまうからです。

目安としては、50~60%程度の電力で使用するのが一般的です。

定数は、前回でも記載しましたが、対数比に沿った離散値がJISで決められていますので、うまく組み合わせて、部品数を増やさないように設計することが必要です。

以下、数ある抵抗の種類のうち、私が必要だと思うものをピックアップし、過去の経験も交え解説します。

目次

1. 角型チップ抵抗

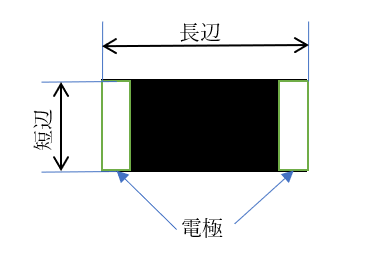

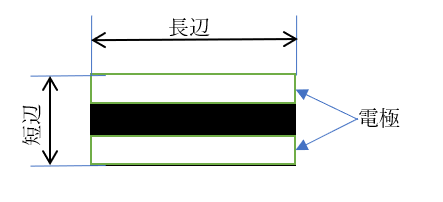

抵抗といえば、角形チップ抵抗と言われるほど、現在の抵抗の主流で、流通量も他の抵抗素子にくらべ各段に多いです。サイズは下の表にまとめましたが、小型携帯端末の普及が伸びていくなかで、需要が年々小型化品にシフトされ、現在は1005、0608が主流となっています。電極は通常、短辺側に形成されます。

1608タイプまでは、素子の表面に抵抗値が印刷されていましたので、それを読めば、抵抗値がわかりましたが、1005から無くなってしまいました。ここまで小さくなると印刷しても見えないので、無理して高精度の印刷技術を投入する意味がないからかも知れませんが、ルーペでないと見えないような文字でも、印刷されていれば、実装された後も外観で抵抗値が確認できるので、個人的には印刷は欲しいと思っています。

抵抗の定格電力については既に記載しましたが、小型化に伴ってプリント基板の銅箔の影響を大きく受けることになります。

両方の電極につながる銅箔の大きさが同じ面積になるように考慮しながら、太めの配線をすると、抵抗で発生した熱が、銅箔に伝導するので、素子の表面温度を下げることも可能です。

| 一般名称 | 長辺の長さ(mm) | 短辺の長さ(mm) |

| 0603 | 0.6 | 0.3 |

| 1005 | 1 | 0.5 |

| 1608 | 1.6 | 0.8 |

| 2012 | 2 | 1.2 |

| 3216 | 3.2 | 1.6 |

| 3225 | 3.2 | 2.5 |

| 5025 | 5 | 2.5 |

2. 長辺チップ抵抗

小型(といっても5025クラスですが)でありながら、電力が高いため、シャント抵抗(過電流検知用の低抵抗)として使用しています。この抵抗は長辺の端面に電極が配置されるのが特長です。

実装する基板と抵抗は、温度によってわずかに膨張収縮する割合(線膨張係数)が異なります。

そのため、長い年月において、実装された部位の温度が、機器の運転/停止などの条件で、温まったり、常温に戻ったりする温度変化が繰り返されると接合部に力(せんだん力)が加わり、部品とプリント基板を接合する半田部に剥離が発生することがあります。

とくに短辺側に電極が形成された5025以上の大型の抵抗で顕著に発生します。この問題を解決するために、大型のチップ抵抗の長辺側に電極をつけています。構成材料は角形チップ抵抗と同じ材料です。

3. リード端子型抵抗

かつては主流の抵抗でしたが、時がたち、今ではほとんど見ることが無くなりました。

炭素被膜抵抗、金属皮膜抵抗、メタルグレーズ皮膜抵抗、酸化金属皮膜抵抗などの種類はありますが、ひとくくりにしてリード形状型として説明します。

1.1. 炭素被膜抵抗、メタルグレーズ抵抗

使用する用途として、電圧が高いために電極間の距離を稼ぎたい場合や、電力(1/2~1W程度)がかかる部位に使用されています。炭素被膜抵抗は電圧が50~60V以上の部位で、湿度が高い環境では、内部で電蝕が発生し、抵抗値がどんどん高くなってしまうことがあります。

このような環境で使用する場合は、メタルグレーズを使用するのが一般的です。メタルグレーズは導電層全体がガラス(ホウケイ酸ガラス)主体でできており、いわば導電物質がガラスで保護されている状態のため、水分の影響を受けにくいという特長があります。

1.2. 酸化金属皮膜抵抗(酸金抵抗)

さらに、電力が必要な場所(目安としては1W~2W程度)では酸化金属皮膜抵抗、略して酸金が使われます。

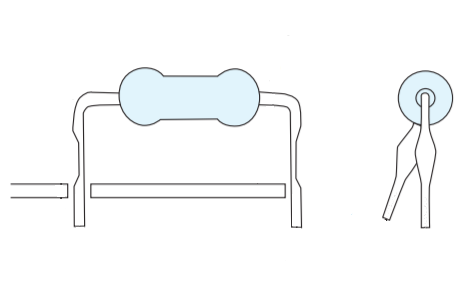

この抵抗は、基板に密着するものばかりでなく、下図のように自立するタイプのものもありますので、抵抗のボディーが熱くなって基板の耐熱温度を上回る場合は、浮かせることも可能です。

この場合は、万が一、何らかの力がかかって倒れた場合でも周辺部品と接触して危険が発生しないことを確認しておく必要があります。

注意ポイント

発熱体が空中に浮いて基板への影響が少なくなったと安心していると、リードに伝導する熱で、基板とリードの接合部分が焼けてしまうこともありますので、最悪状態の接合部の温度は測定しておくことをお勧めします。

酸化金属皮膜抵抗は形状の割には大きな電力を印加できますので、定格以内で使用しているからと安心していると思わぬ落とし穴にはまることになります。

過去に何年も使用した回路基板に実装された、自立型の抵抗の足元の基板部分が焦げて、すかすかになってしまっているのを見たことがあります。設計者が定格電力だけに気が行って、基板との接合部の温度確認を怠った結果だと思われますが、往々にしてこの手のミスは発生します。

4. セメント抵抗

巻線型または酸化金属皮膜型の抵抗体をセラミックのケースに入れ、セメントで封止したものです。外郭が白色なのですぐにわかります。

抵抗体は、たいていは巻線型 (円筒型のセラミックに抵抗線をくるくると巻き付けたもの)なのですが、たまに、酸金型のものもあります。

良く使う用途として、回路の突入電流防止目的で実装されるケースが多いですが、この手の瞬間的な電力に耐えられるのは巻線型の方です。

また、製品の試験で、雷サージ試験を行いますが、このとき、圧倒的に耐力があるのは巻線型です。酸金型のセメント抵抗はすぐに切れてオープン故障してしまいます。

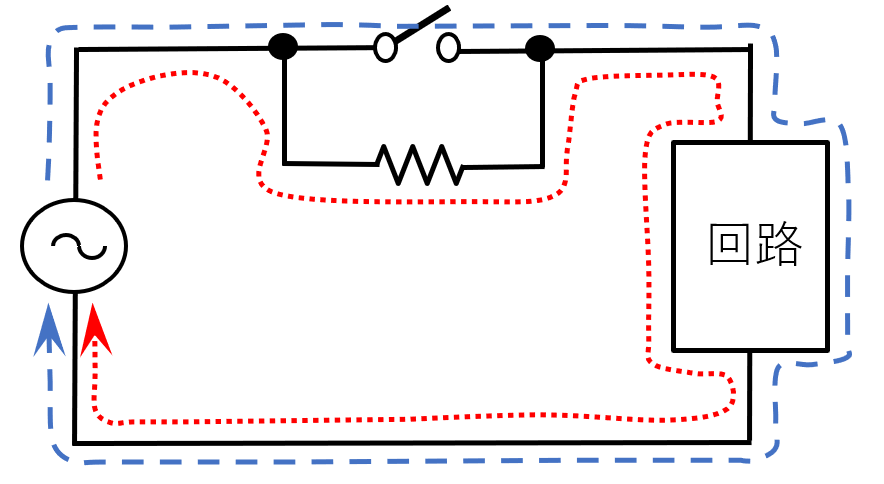

セメント抵抗には温度ヒューズを内蔵したものもあります。下記のように回路の突入電流防止用に実装されたセメント抵抗は、電源投入時だけ、赤色の矢印の経路で抵抗に電流が流れますが、回路に電源が供給されると、並列して接続されたスイッチがONし、今度は青の矢印の経路で電流が流れます。

もし、何らかの故障で、スイッチがONしない場合は、抵抗に電流が流れ続けますので、発熱し、危険な状態になります。 内蔵する温度ヒューズは、抵抗体が発熱すると溶融してOPEN状態となるため、機器は動かなくなってしまいますが、安全性は確保されます。この考え方がフェールセーフという考え方です。

突入防止用抵抗の設計については LTspiceを使って設計:突入電流防止抵抗で説明していますので、そちらも参考にしてください。

抵抗については以上です。ほかにも、

「電子部品の使い方 -コンデンサ-」、「電子部品の使い方 -コイル、トランス-」がありますのでご覧ください。